VOLK-Elektroschlepper beim Tunnelbau

Die Strecke durchquert mehrere Mittelgebirgsformationen, weswegen neben unzähligen Brücken auch mehrere Tunnels erforderlich sind, um Spitzengeschwindigkeiten von bis zu 300 km/h zu erzielen. Eines der längsten Tunnelbauwerke auf der Strecke ist der Finnetunnel mit einer Länge von 6.970 Metern. Er durchquert zwischen Herrengosserstedt (Thüringen) und Bad Bibra (Sachsen-Anhalt) den Höhenzug Finne.

Das Westportal des Finnetunnels zu Beginn der Bauarbeiten – Auf der Bahnstrecke Berlin-München wird heute kaum ein Fahrgast einen Gedanken daran verlieren, welchen Aufwandes es bedurfte, das Tunnelbauwerk zu errichten

Das Bauwerk besteht aus zwei parallelen eingleisigen Tunnelröhren, welche in einem mittleren Abstand von 25 Metern verlaufen. Der Tunnelvortrieb erfolgte im sogenannten Schildvortriebsverfahren. Ausgehend vom Westportal fraßen sich zwei rund 3.800 KW starke und 86 Meter lange Tunnelbohrmaschinen mit einer Vortriebsgeschwindigkeit von durchschnittlich 16 Metern pro Tag in den Berg. Der Abtransport der täglich rund 3.000 Kubikmeter Ausbruch erfolgte über spezielle, in die Tunnelbohrmaschinen integrierte Muldengurtförderbänder.

Jede der beiden Tunnelröhren besteht aus insgesamt 3.400 solcher Tübbing-Ringe – Die sieben Stahlbetonelemente eines Tübbing-Rings wurden von den Tunnelbohrmaschinen vollautomatisch zusammengesetzt

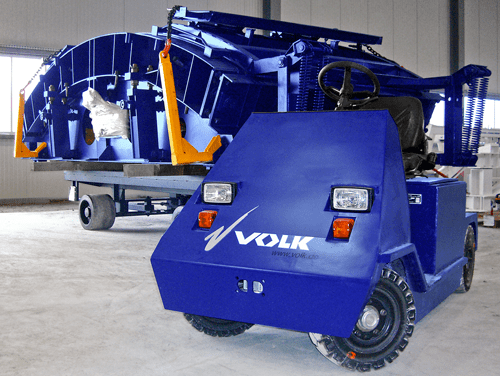

VOLK Elektroschlepper EFZ 20 K mit einer Tübbing-Schalung im Schlepptau – Die Stahlformen sind Präzisionswerkzeuge, die speziell für den Bau des Finntunnels hergestellt wurden

Rund solcher 3.400 Tübbing-Ringe wurden im Finnetunnel verbaut. Angesichts dieser gewaltigen Dimensionen wird schnell klar, dass ein weiträumiger Transport dieser Betonfertigteile mit enormen Kosten einhergegangen wäre. Die Produktion der Tübbinge erfolgte daher in einer sogenannten Feldfabrik direkt auf der Baustelle. In unmittelbarer Nähe des Westportals wurde hierzu eine Produktionshalle mit einer Fertigungsfläche von rund 5.600 Quadratmetern errichtet. Tag und Nacht wurde dort Spezialbeton in Stahlformen gegossen, um mit der Geschwindigkeit der beiden Tunnelvortriebsmaschinen schrittzuhalten

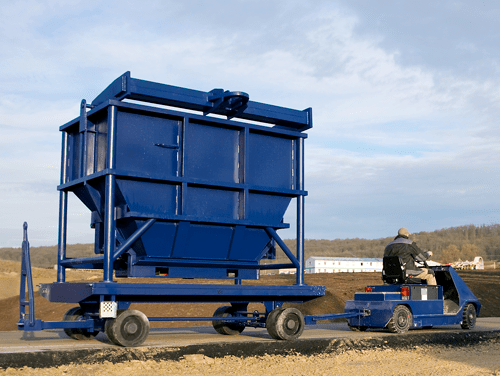

VOLK Elektroschlepper EFZ 20 K mit einem Betonkübel – Während der vierjährigen Bauarbeiten mussten mehrere hunderttausend Tonnen Beton transportiert werden

Zum Transport der rund zwölf Tonnen schweren Frischbetonkübel von der Beton-Mischanlage zu einer der insgesamt 56 Schalungsformen wurden zwei VOLK Elektroschlepper des Typs EFZ 20 K eingesetzt. Jeder der beiden Schlepper hat während der vierjährigen Bauzeit rund 240.000 Tonnen Beton transportiert. Dabei war absolute Zuverlässigkeit das oberste Gebot.

Die Feldfabrik zur Herstellung der Tübbinge hatte eine Produktionsfläche von 5.600 Quadratmetern – Im Zwei-Schichtbetrieb wurden pro Tag mehr als 100 Tübbinge hergestellt

VOLK Fahrzeugbau GmbH

Stahlstraße 15

88339 Bad Waldsee

+49 7524 9709 0

info@volk.de